Датчики по ветру

Ветрогенераторы морского базирования крайне дороги в обслуживании: каждый визит сервисного персонала требует аренды корабля или вертолёта и нередко затягивается в ожидании хорошей погоды. Неудивительно, что производители ветровых турбин стремятся сократить хотя бы число их инспекций.

Германская компания WinGuard Engineering совместно с учёными Бременского института метрологии и Института ветроэнергетических систем Общества им. Фраунгофера (Fraunhofer IWES) разрабатывает технологии дистанционного контроля оборудования. В основном речь идёт о лопастях как самом нагруженном и уязвимом элементе конструкции.

Прорабатывается несколько подходов. Один из них - применение дронов с тепловыми фотокамерами. Другой - построение систем акустического мониторинга. Речь идёт о размещении внутри лопастей датчиков, которые заранее сообщат о возникающих проблемах. Например, у основания лопасти, где она может сломаться, имеет смысл поместить тензодатчики.

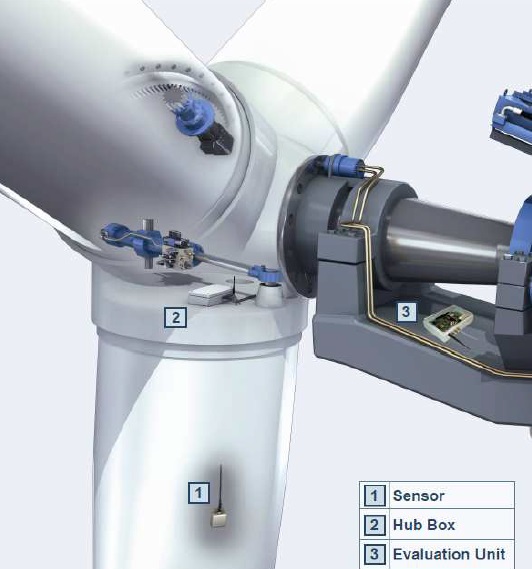

Сотрудники Fraunhofer IWES оптимизируют систему акустического контроля лопастей. В ступице ротора имеется измерительно-вычислительный блок, который собирает и обрабатывает данные. «Датчики действуют, как микрофоны, - рассказывает Стефан Краузе, руководитель проекта Fraunhofer IWES. - Если в отдельных местах лопасти неожиданно меняются механические напряжения, то есть возникает трещина или случается что-то иное, композитная структура высвобождает энергию в виде поверхностных звуковых волн, которые улавливаются пьезодатчиками. Волны приходят на разные датчики с разными задержками, по которым можно рассчитать место повреждения».

Система акустического контроля уже показала положительные результаты в лабораторных условиях. Проводя статические тесты лопастей, исследователи смогли определить повреждения разных видов, включая отслоения и разрывы упрочняющих волокон внутри композитных материалов, растрескивание швов на задней кромке лопасти, повреждение фланцевых соединений и т. д.

Следующий этап проекта - проверка системы в реальных условиях эксплуатации.